Климатические нагрузки на строительные конструкции оказывают значительные воздействия. В холодное время года отрицательные температуры в совокупности с высокой влажностью могут служить причиной для появления коррозии в материалах с пористой структурой, снижению несущей способности, приводить к полному или частичному разрушению, вследствие увеличения внутреннего давления льда. Современные бетоны используются при строительстве подавляющего большинства зданий и сооружений, имея различную степень устойчивости к морозам, которую необходимо учитывать при выборе стройматериала.

Под качественным показателем морозостойкости бетона скрывается стойкость материала к систематическим циклам оттаивания и заморозки без потери набора прочностных физико-механических характеристик. Параметр морозостойкости является одной из критически важных величин, которой нельзя пренебрегать во время расчетов независимо от особенностей той или иной климатической зоны.

Оценка показателя морозостойкости

Процесс определения значения стойкости к отрицательным температурам подразумевает выявление максимального числа этапов, при которых заморозка и оттаивание не оказывают влияние на качественные показатели материала. Технология оценки регламентируется нормами отраслевого стандарта ГОСТ 10060.0-95, который предусматривает четыре варианта для вычисления значения. Процесс испытания бетона реализуется посредством циклической заморозки, предполагая его оттаивания в соляном растворе или воде.

Методика позволяет производить оценку качества бетонных смесей всех видов, кроме тех, которые задействуются при заливке полос для взлета и посадки самолетов, применяются в качестве материала для дорожного строительства. В качестве объектов для лабораторного исследования выступают базовые, а также контрольные образцы из определенных марок бетонных смесей. Первые предназначены для заморозки с последующим оттаивание, вторые используют с целью определения прочностных характеристик материала при его сжатии. При этом образцы должны иметь одинаковую массу с максимально допустимой погрешностью 0,1%, обладать проектной прочностью. Не допускается наличие на их поверхности каких-либо дефектов. При испытаниях находят применения морозильные камеры, обеспечивающие заданный температурный режим, стеллажи, емкости для водного и соляного раствора. По прошествии ряда циклов заморозки и оттаивания базовые блоки подвергаются испытанию на предмет проверки прочностных характеристик. Чтобы ускорить процесс, заморозка материала реализуется при воздействии температуры до -130 ºС, а форсированное оттаивание при +180 ºС. Значение морозоустойчивости по своей достоверности может иметь различия между лабораторными и реальными условиями эксплуатации. Разрушенный в ходе испытаний материал в реальных условиях имеет большую прочность, которая теряется во время лабораторных работ по причине высокой интенсивности процесса форсированного оттаивания и заморозки, наличия критических значений температуры, насыщения бетона водой.

Помимо этого для определения параметра морозостойкости бетонного материала можно прибегнуть к альтернативным вариантам оценки. Для этого, как правило, стоит подвергнуть анализу следующие критерии:

- гигроскопичность стройматериала. Если поглощение воды бетоном велико и превышает 5%, это может свидетельствовать о наличии в его составе пустот или трещин, которые снижают набор механических параметров;

- внешние визуальные характеристики. Такие признаки, как пятна бурого цвета, крупнозернистая структура, шелушение и расслаивание являются индикатором пониженной стойкости материала к воздействию отрицательных температур;

- излишняя сухость материала, его склонность к появлению мелких трещин приводят к насыщению водой и снижению морозоустойчивости.

Технология ускоренной оценки степени устойчивости к морозам подразумевает использование раствора серно-кислого натрия. В состав погружаются образцовые блоки на 24 часа, после чего они подвергаются просушке под воздействием прогретого до 100 градусов по Цельсию воздуха в течение 4-х часов. Процедуру погружения и просушки реализуют в течение 5 циклов. По их истечении материал подвергается проверке на прочность под давлением. Если бетон не подвергается разрушению, то он признается соответствующим своему классу.

Классификация и применение

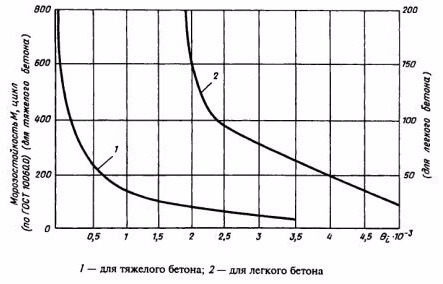

В соответствии с нормативами госстандартов маркировку бетонных материалов по степени морозостойкости принято обозначать литерой «F». При этом вариативность показателя может изменяться в широких пределах – от 25 до 100 циклов. В соответствии с возможностями материал разделяется по назначению и имеет различные сферы практического применения:

- марки до F50 являются низкоустойчивыми и не могут использоваться при контакте с внешней средой, в связи чем являются малоактуальными и практически не применяются в современном строительстве;

- класс с марками от F50 до F150 относится к материалам с нормальной морозоустойчивостью. Представляя собой наиболее доступный по ценовой категории бетон, эти марки являются наиболее ходовыми и распространенными. При правильном расчете и эксплуатации материал способен обеспечить долговечность конструкций и высокую надежность в течение всего срока эксплуатации;

- класс повышенной устойчивости в диапазоне марок от F150 до F300 применим в суровых климатических условиях, где на материал воздействуют значительные перепады температур;

- высокий класс морозостойкости в пределах значений F300 – F500 востребован в ситуациях, где существует вероятность присутствия высокой влажности, а также глубокого промерзания грунта;

- к материалам с предельно высоким уровнем устойчивости к промерзаниям относятся бетоны, класс которых варьируется от F500 до F1000. Сфера использования таких стройматериалов ограничена ввиду их высокой стоимости. Чаще всего необходимость их использования продиктована высоким уровнем ответственности объектов, в числе которых находятся гидросооружения, мостовые конструкции, тоннели метро и автодорог, защитные строения, промышленные здания, прочие виды сооружений, функционирующие в суровых климатических условиях.

Для определения марки готового материала используется стандартная методика. По готовности из раствора интересующей марки выполняется контрольный образец, который помещается в водный либо специализированный раствор. После насыщения влагой блок изымается и подвергается воздействию низкой температуры. При достижении отметки -18 ºС производится замер прочностных характеристик и присваивается соответствующая маркировка.

Методы увеличения морозостойкости

Показатель устойчивости к холодному климату, который выражается в числе циклов заморозки и оттаивания, непосредственно зависит от размеров и числа пор присутствующих в структуре стройматериала, а также прочностных показателей цемента использованного при изготовлении. В связи с этим существует ряд способов повысить показатель морозостойкости, прибегнув к следующим вариантам:

- снижение доли воды в бетонном растворе. В результате сокращения объема жидкости наблюдается рост устойчивости материала к замерзанию, в связи с чем актуальным является использование качественных очищенных заполнителей для бетонных смесей, а также специализированных присадок;

- сокращение числа пор. Наиболее эффективным способом для повышения показателя стойкости к морозу является снижение числа микропор. Технология современного производства включает в себя ряд мер, которые способствую формированию условий для застывания раствора с минимальной пористостью. Помимо этого для реализации задачи находят применение спецдобавки;

- повышение гидроизоляционных свойств – один их практичных способов достичь роста показателя морозостойкости. Для реализации процесса находят применение материалы для внешней обработки поверхности высохшего бетона, в числе которых специальные мастики, пропитки, фасадные краски, способные образовывать водонепроницаемый слой пленки;

- повышение возраста бетона. Если после высыхания материал был подвергнут дополнительной выдержке, это положительно сказывается на объеме пор, способствует сокращению их численности и размеров;

- изменение положения пор в пространстве. Применение добавок открывает широкие перспективы для регулирования целого ряда свойств бетонов. Использование растворов солей угольной, азотной или соляной кислот позволяет минимизировать размеры пор, в которые практически не попадает влага. Легирование примесями осуществляется по прогревной или термосной технологии. Помимо этого рост морозоустойчивости наблюдается при применении воздухововлекающих добавок. Объем примесей при этом не должен превышать 6% от общей доли материала. При использовании крупнозернистого заполнителя массовая доля примесей может быть повышена;

- изменение плотности материала за счет подбора заполнителя. Максимальной степенью морозоустойчивости отличаются бетоны с высокой плотностью, выполненные на основе природного камня в виде дробленого гранитного щебня.

Применение и заливка бетона в условии отрицательных температур

Нередко строительство планируется в холодное время года и для проведения этапа работ по заливке прочных и надежных бетонных оснований и покрытий необходимо создать специальные условия. К числу неблагоприятных факторов при этом может относиться не только морозная погода с устойчивыми отрицательными температурами, но и наличие высокой влажности, как в воздухе, так и в грунте, где предстоит заливать фундамент или производить благоустройство. Прежде всего, необходимо обеспечить заданный температурный режим и микроклимат в зоне строительства, для чего находит применение специальное оборудование тепловые пушки или электронагреватели направленного действия. Возможно использование термоэлектрических матов. При формировании фундаментов и основания для зданий и сооружений согреть раствор и не допустить его разрушения вследствие нарушения технологического процесса, можно при помощи стандартной теплоизоляции. При этом двусторонняя пленка служит для крепления теплоизоляции, к которой подается поток воздуха от теплогенератора. Чтобы обеспечить застывание бетона с затвердением и максимально возможными прочностными характеристиками, необходимо организовать прогревание материала минимум на четверо суток. В противном случае, если состав будет твердеть при условии отрицательных температур, его прочность будет снижена в 2-4 раза. Помимо этого рациональным и эффективным вариантом для использования бетонных растворов в зимнее время является использование специальных противоморозных добавок.

Выбор бетона по марке морозостойкости

Свойства морозостойких материалов выдерживать отрицательные температуры зависят не только от прочности бетона. Прежде всего, необходимым условием для повышения класса морозостойкости является предотвращение заполнения стройматериала влагой, которая после замерзания способна превращаться в лед, расширяться в объеме и вызывать механическое разрушение. При этом экономически обоснованный выбор в пользу применения конкретной марки бетона, степени его морозостойкости реализуется на основе строительных расчетов приведенных в проектной документации с применением к условиям определенной местности, климатическим условиям эксплуатации. Для каждого региона в зависимости от назначений существует собственный класс, оптимальное значение которого может определить только специалист.