Развитие путей сообщения, железных дорог является приоритетным направлением для России, позволяя связывать между собой города, оказывать услуги по перевозке грузов и пассажиров, снижать себестоимость товаром, сырья, материалов, оказывать непосредственное влияние на экономические процессы в стране. Важным аспектом развития железнодорожных путей и их совершенствования является безопасность новых маршрутов, которая зависит от качества полотна, его прочности, устойчивости и долговечности. Одним из важных элементов надежности железнодорожного полотна являются железобетонные шпалы, которые обеспечивают устойчивость рельс, снижая вероятность просадок при перемещении составов.

Применение железобетонных шпал позволяет повысить срок службы железнодорожных путей, упростить процесс их монтажа и ремонта, снизить объемы работ по обслуживанию колеи.

Определение и применение

Железобетонные шпалы представляют собой унифицированную опору для рельса. Изделие, выполненное в форме бруса, подлежит укладке на балластный слой, обеспечивая надежное крепление рельсовых нитей на заданном расстоянии друг от друга. Их применение является актуальным для устройства и сооружения стыковых и бесстыковых железнодорожных путей, благодаря наличию которых можно не только обеспечить более высокую скорость перемещения жд транспорта, но и снизить эксплуатационные расходы. Железобетонные шпалы нормируются требованиями отраслевых стандартов ГОСТ 10629-88, 54747-2011 и 33320-2014.

Классификация

По качеству изготовления, прочностным характеристикам и эксплуатационным показателям шпалы из железобетона делятся на два сорта:

- изделия первого сорта, которые характеризуются соответствием всем стандартам качества и имеют наиболее высоко качество изготовления;

- изделия второго сорта, не имеющие жестких требований в области качества с меньшим значением нагрузочной способности и трещиностойкости.

По конструктивному креплению рельса на шпале:

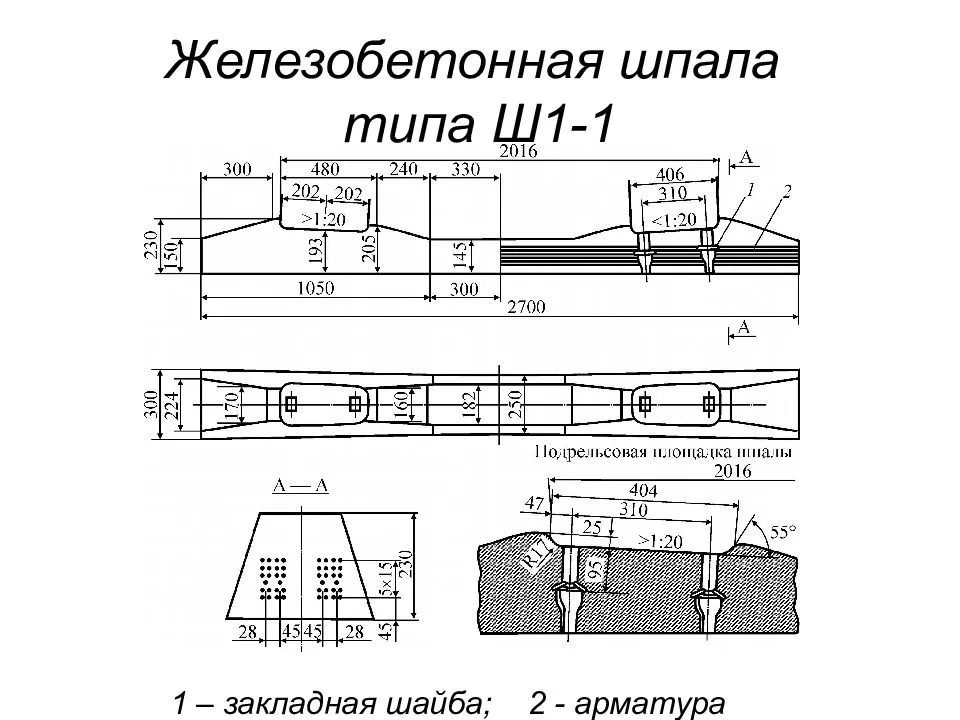

- Ш-1 – клеммно-болтовое раздельное соединение, которое позволяет осуществить крепление посредством прокладки и болта с наклоном кромок 72 и 55 градусов;

- Ш-2 – с креплением нераздельного типа, при котором фиксация рельса осуществляется через прокладку;

- Ш-3 – вид нераздельного клеммно-болтового крепления, в котором рельс подлежит соединению со шпалой без прокладки напрямую;

- Ш-5 – разновидность шурупно-дюбельного соединения;

- Фастклип – вид фиксации, который находит применение на магистральных путях с высокой скоростью движения.

По своему назначению, а также специфике применения и способу установки различаются следующие виды железобетонных шпал:

- челночные «Ч»– для укладки в тоннелях и мостах;

- для стрелочных переводов;

- мостовые «М», установка которых осуществляется на мостах;

- для криволинейных участков с радиусом изгиба менее 350 градусов – «К»;

- трансформаторные, которые имеют отличную от обычных изделий длину и сечение. Изделия используют для обустройства линий перекатки оборудования на электроподстанциях;

- для установки рельса Р43 и ширины колеи 750 мм – Ш-3 Д750;

- полушпалы, необходимые для перемещения мостовых кранов.

Материал для изготовления и технология производства

В качестве материала для изготовления шпал находит применение бетон марки не менее М500 с показателем морозостойкости не хуже F200. В качестве заполнителя, как правило, используется мелкофракционный щебень с размером зерна от 5 до 20 мм, полученный из гравия или прочего натурального камня. Может допускаться включение щебня с более крупной фракцией до 40 мм в общем объеме не превышающим 10%.

С целью повышения прочности и устойчивости изделий к механическим статическим и динамическим нагрузкам, используется технология армирования. В качестве армирующего элемента задействуется арматура сечением от 8 мм до 10 мм, а также проволока толщиной от 3мм до 8мм в зависимости от модели шпалы. Также для усиления прочностных показателей могут применяться профили из термообработанной стали 8-10 мм и стальные канаты с толщиной троса от 6мм до 14мм. Конкретный вариант армирования для изделия определяется требованиями к заданной прочности рельсовой опоры.

Бетонный раствор замешивается перед заливкой в формы. При этом повышенные требования выдвигаются к однородности раствора. Процесс изготовления железобетонных изделий осуществляется в специальных цехах. Для этого используют формы, внутри которых изначально формируют арматурный каркас, после чего производится заливка бетонного раствора и его уплотнение методом виброформования. Это позволяет избежать расслоений раствора и устранить воздушные включения, которые отрицательно влияют на показатели прочности и трещиностойкости изделий. После извлечения из форм изделия сушат в специальных камерах. Методы производства варьируются в зависимости от технологического обеспечения предприятия и объемов выпускаемой продукции.

В промышленности для увеличения производительности производства используются четыре основных технологии изготовления железобетонных шпал. Среди них:

- линейный тип производства, при котором формы установлены друг за другом в виде конвейера. Возле торцевой части форм расположены устройства для формирования предварительного напряжения арматуры;

- карусельный тип производства с задержкой снятия формы, при котором формы в количестве до шести единиц вращаются посредством специальных механизмов и изделия извлекают после того как они набирают высокую прочность;

- снятие формы с последующим напряжением. Техпроцесс предусматривает размещение форм в специальных шаблонах, при помощи которых определяется положение арматуры. После формирования каркаса производится заливка раствора и его уплотнение. В ходе затвердения материала в изделия вводят под давлением стальные стержни. Через заданный промежуток времени ЖБИ извлекают из форм и шаблонов. Благодаря такому виду производства обеспечивается непрерывный процесс и высокая производительность;

- демонтаж с предварительным напряжением. Техника производства в точности повторяет предыдущий метод за исключением того, что вместо стальных стержней находят применение рамы.

Для проверки качества железобетонные шпалы на заключительном этапе производства подвергаются выходному контролю. Изделия осматриваются на предмет отсутствия повреждений, подвергаются проверке на прочность, а также соответствие габаритным размерам и заданным техническим характеристикам. После этого заполняется документация в виде паспорта на каждую партию.

Техника укладки

Работы по монтажу и укладке шпал производятся в соответствии с проектной документацией, разработанной специальной организацией. В документе определяется марка шпалы, способ крепления рельса, уровень установки в проектное положение. Работы по размещению шпал производятся после выравнивания грунта и формирования основания из песка и щебня. От правильности качества подушки зависит уровень проседания железнодорожной линии в процессе эксплуатации. Шпалы железобетонные размещаются в рабочее положение и устанавливаются при помощи специального оборудования в виде шпалоукладчика. Это позволяет снизить вероятность ошибок при монтаже и повысить производительность работ, сэкономив время и трудозатраты, что в конечном итоге положительно отразится на сроках строительства железной дороги в целом.

Срок службы железобетонных изделий в виде шпал составляет более 50 лет. Однако, это актуально лишь в случае правильной укладки и монтажа изделий, регулярного осмотра линии, который подразумевает возможность выявления неисправностей и их своевременное устранение. Чаще всего в данном случае работниками железной дороги производится замена изношенных метизов. В случае механического разрушения железобетонные шпалы также подлежат замене. При утилизации железобетонные изделия подлежат измельчению в специальных дробилках.

Для обеспечения заданной жесткости рельсового пути железобетонные шпалы устанавливаются через каждые 2,5 метра. Таким образом, согласно норм на каждые 1000 метров магистрального ж/д пути уходит от 1840 до 2000 шпал. При монтаже второстепенной линии может быть задействовано 1600 шпал.

Достоинства и недостатки

Высокая популярность железобетонных шпал, которые в настоящее время практически повсеместно используются при прокладке, ремонте и модернизации железнодорожных путей, обусловлена целым рядом преимуществ. Среди них:

- высокая устойчивость к механическим нагрузкам. Железобетонные шпалы способны длительно в течение всего срока службы выдерживать статические и динамические нагрузки, возникающие вследствие прохождения по жд пути подвижных составов;

- неподверженность гниению и коррозии, которые могут возникнуть при постоянном контакте с влажной средой;

- предельно высокая долговечность. Срок службы изделий по расчетам специалистов составляет 60 лет при правильной эксплуатации и монтаже;

- высокая упругость элементов. С течением времени шпалы из железобетона не изменяют свою геометрию;

- доступная стоимость, которая определяется серийностью производства и относительной простотой технологии производства;

- возможность применения при различном. в том числе самом высоком уровне загрузки жд пути;

- низкие затраты на обслуживание в процессе эксплуатации;

- высокая скорость процесса укладки, который при наличии оборудования не требует от рабочих физических усилий;

- невысокие затраты на демонтаж.

К числу недостатков железобетонных шпал можно отнести:

- довольно большую массу изделий, что исключат возможность ручного монтажа и требует наличия специальной техники для укладки;

- необходимость осуществления работ по изоляции с целью снижения электропроводности;

- возможность накапливания железобетоном усталостного разрушения, которое может приводить к появлению трещин на поверхности ЖБИ и полному выходу из строя шпал;

- необходимость применения жестких прокладок и подкладок.

Характеристики

Габариты железобетонных челночных, мостовых и анкерных шпал составляют:

- длина – 2700 мм;

- ширина -300 мм;

- высота – 230 мм.

Для полушпальных оснований размеры насчитывают:

- длина – 1340 мм;

- ширина -300 мм;

- высота – 230 мм.

Масса изделий варьируется от объема, типа арматуры и находится в пределах от 177 кг до 288 кг.

Правила хранения и транспортировки

Чтобы в процессе перевозки и хранения до момента установки и монтажа. чтобы сохранить железобетонные шпалы в исправном состоянии необходимо соблюдать следующие правила:

- при перевозке изделии необходимо укладывать в штабеля, размещая подошвами вниз;

- между рядами для предотвращения динамических ударов и появления сколов и трещин необходимо устанавливать деревянные прокладки;

- в одном штабеле допустимо размещать не более 16 изделий;

- при наличии рядов расстояние между ними должно составлять не менее 1000 мм;

- все ярусы должны быть закрыты основанием из бруса 150 мм на 200 мм;

не допускается совместное складирование разнотипной и разносортной продукции.